总线连接无延迟

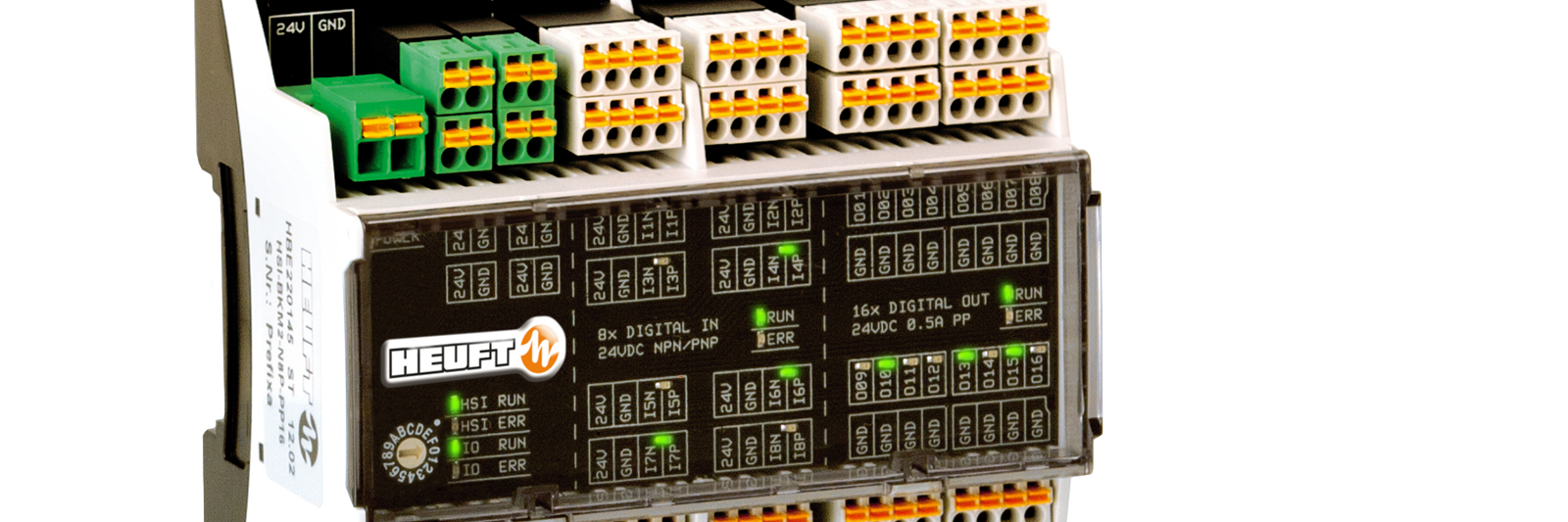

当装配、升级和连接 HEUFT 设备时, 大大降低了布线数量的要求, 在空间上易于将不同的零件集成在一起, 限制错误和故障的风险, 可以独立可靠的实现时间要求严格的任务, 对此我们已经开发出我们自己的现场总线系统 - HEUFT ISI, 一个同步串行接口。

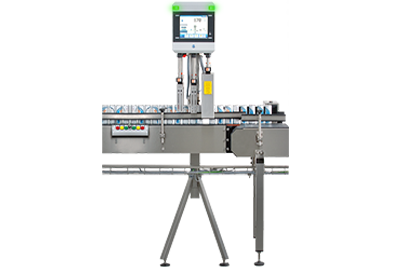

从传感器到驱动器的数据传输,特别是在高速灌装线上,长时间的等待时间对任何人都是没有用的。例如,触发器必须直接到达系统里,对于特定的容器跟踪,延迟越少越好。HEUFT ISI 可以实现这些而无需光电传感器复杂的并联布线。因其同步性:相应的信息已经传输到所需的地方,实际上与触发事件同步。

每500毫秒访问记录输送带上两个容器之间间隙的传感器状态。这表明:每秒可以接受到2000次的新数值。即使是在输送带速度每秒为1.4米、每小 时72,000瓶灌装的最快的生产线上时触发的产品移动的最长距离为0.7毫米。这使得即使在高输送速度且每个独立包装之间的保持最小间隙时也可以连续追 踪。

安装简易

其他传感器和驱动器,如堵塞开关、测量桥和剔除器都可以迅速简易的集成到HEUFT ISI。它们不再需要通过无数的单一布线来 连接到相应的设备。事实上它们只需连接到在它们附近的本地总线耦合器上。这样只需一个单独的四芯总线连接到中央处理器。因其传输容量较高,可以代替 6000根单独的信号线。这大大降低了安装的工作量,无需在输送带处安装要求细心清洁的过大的电缆导管。

控制水平和传感器/驱动器水平之间的交流通过解决数据包动态进行。因此,在0.5毫秒的周期里输入信号和控制指令在需要它们的地方都是可以获取的。

升级简单

如果HEUFT ISI 在短时间内没有任何问题之后可以扩展HEUFT 设备的功能范围。如果想要确保错误特定剔除,比如,从生产流上分别移除错误的灌装瓶和未正确封盖的容器到不同的地方,不需要再费力地将额外的剔除器连接到 控制单元。只需将其安装在输送带处,由总线取代接入原有的剔除系统。然后使软件适应清晰的访问地址,然后升级已经完成。同步串行接口也确保了剔除器功能及 时激活没有延迟。因此仅接触这些确实需要剔除的容器的正确部位并轻轻地从灌装线上移除。