ANFRAGE

HEUFT ist SYSTEMTECHNIK

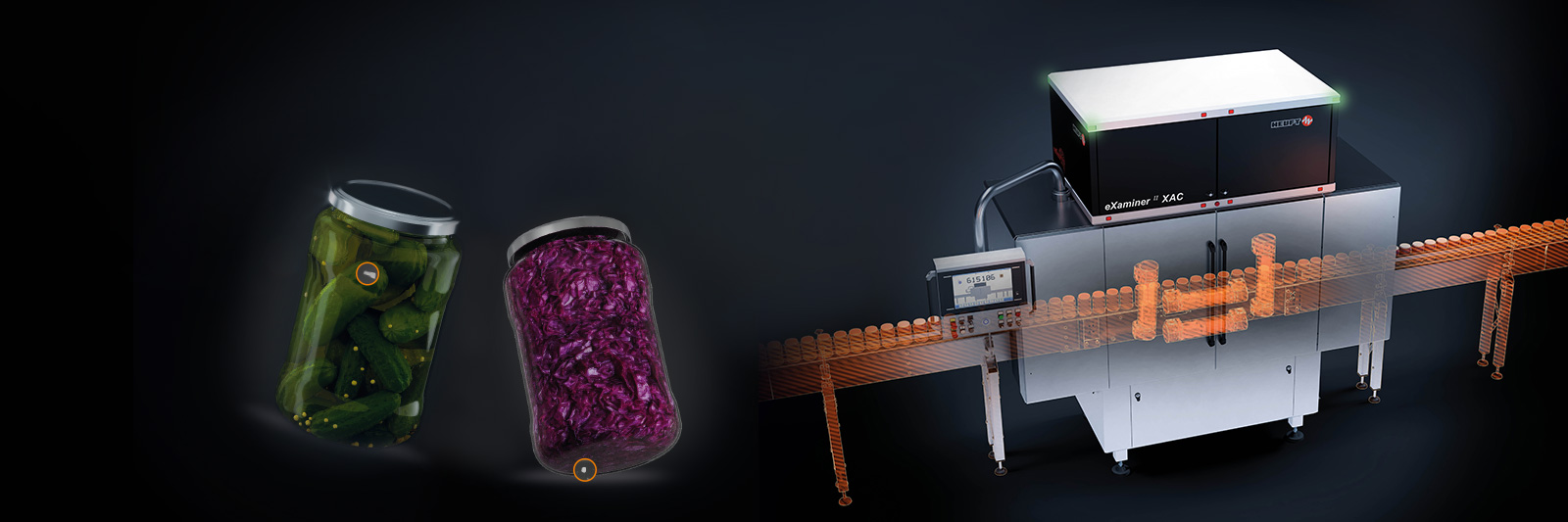

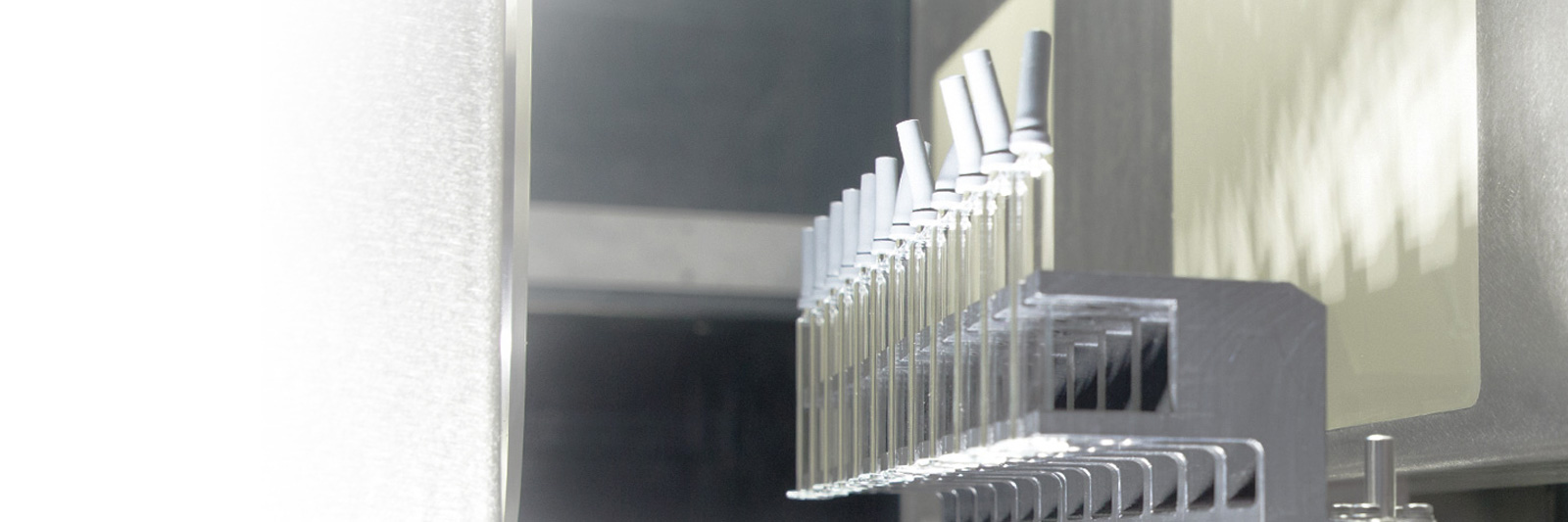

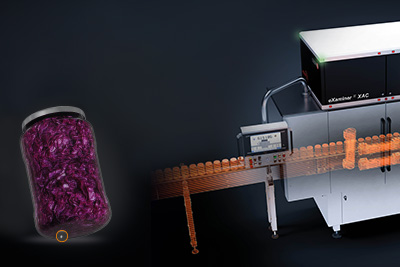

Qualität, Sicherheit, Effizienz: Darauf kommt es bei der Abfüllung und Verpackung von Getränken, Lebensmitteln und Pharmazeutika an! Modulare Lösungen der HEUFT SYSTEMTECHNIK GMBH realisieren diese Schlüsselfaktoren effektiv und einfach. Bei maximaler Produktivität stellen sie sicher, dass nur einwandfreie Erzeugnisse in den Handel gelangen.